Popúšťanie

Oceľ zakalená na martenzitickú štruktúru má značné vnútorné pnutie a okrem toho, že má veľkútvrdosť je tiež veľmi krehká. V tomto stave je teda použiteľná len celkom výnimočne.

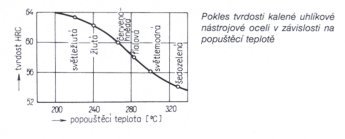

Aby sa znížilo vnútorné pnutie, a tým aj krehkosť (popr. získanie húževnatej štruktúry), je vhodnéoceľ po kalení popúšťať. Je to ohrev na určitú popúšťacej teplotu. Pre popúšťacej teplotu do 200 °C platí, že sa zníži nepatrne pevnosť avšak oveľa viac sa zníži krehkosť. Pri teplote nad 200 ° C dochádza k úplnému rozpadu martenzitu na ferit a cementitu vo veľmi jemnej forme. Táto štruktúra sa vyznačuje pevnosťou, vysokou odolnosťou a húževnatosťou.

Kombinované kalenie a popúšťanie

Prebieha za teplôt od 340 ° C do 650 ° C tak, že nasleduje kombinovane kalenie a popúšťanierýchlo za sebou, čo je jedno z obvykle najpoužívanejších tepelných spracovaní u spojovacíchmateriálov. Optimálnym výsledkom je dosiahnutie vysokej pevnosti v ťahu a dostatočné odolnosť (tuhosti), aby tým spojovací člen lepšie odolával vonkajším silám. Preto sú cestou kombinovanéhokalenie a popúšťanie tepelne upravované taky skrutky pevnosti 8.8, 10.9, a 12.9.

Povrchové tvrdenie

V predchádzajúcich spôsoboch tepelného spracovania išlo o to dosiahnuť zušľachtené ocele s veľkou pevnosťou a dobrou vrubovou húževnatosťou (vysoko namáhané konštrukčné súčasti).Alebo sme chceli získať vysokú tvrdosť pri pomerne nízkej húževnatosti (nástroje). Avšak vniektorých prípadoch, hlavne u konštrukčných súčastí vystavených treniu, požadujeme súčasnevysokú húževnatosť a vysokú povrchovú tvrdosť (viď. napr vruty). Chceme teda získať na povrchudobrú odolnosť proti opotrebovaniu av jadre súčasti veľkú odolnosť proti rázom.

Povrchové kalenie

Pre toto spracovanie sa hodia uhlíkové ocele s obsahom uhlíka medzi 0,45 až 0,60%, ktoré súkaliteľné už na značnú tvrdosť. Ocele s takýmto obsahom uhlíka sa vyznačujú vyhovujúcehúževnatosťou a pevnosťou jadra najmä v tých prípadoch, ak je súčasť pred povrchovým kalenímbuď normalizačne zapálením, alebo zušľachtená. Tzn., Že jadro súčasti, ktoré nie je ovplyvnenépovrchovým kalením, si podrží vlastnosti predchádzajúceho tepelného spracovania. Podľa spôsobuohrevu povrchovej vrstvy na austenizační teplotu rozoznávame povrchové kalenie:

- plameňom: (väčšinou používané kyslíkoacetylenové horáky, zakalená vrstva je> 2mm)

- indukčné: povrchová vrstva je ohrievaná prúdy stredné a vysoké frekvencie pomocouinduktoru (cievka o malom počte závitov z medenej trubky, ktorou preteká chladiaca voda. Ak prechádza induktorom striedavý prúd o určitej frekvencii, vznikajú indukciou striedavéhomagnetického poľa v súčasti vírivé prúdy o rovnakej frekvencii, ktorými sa súčasť zahrieva.Voľbou frekvencie možno ovplyvniť hĺbku prehriate vrstvy. Je používané pre špeciálne aplikácieväčšinou pre tvrdenie slabých miest.

Chemicko-tepelné spracovanie ocele

Zahŕňa rad spôsobov spracovania, pri ktorých sa sýti povrch ocelí rôznymi prvkami, aby sa dosiahlopožadovaných vlastností napr žiaruvzdornosti, koróziivzdornosť, odolnosť proti opotrebeniu atď

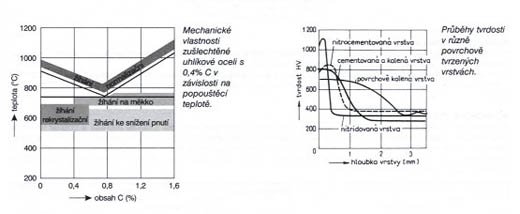

- Cementovánie: najpoužívanejší chem-tep. spôsob spracovania. Povrch predmetu z mäkkejocele (s obsahom uhlíka max 0,2%) je prin prevzdušňovanie uhlíkom v pevnom, kvapalnomalebo plynnom prostredí nad austenizační teplotu (iba austenit v sebe rozpúšťa uhlík) na obsahC 0,7 - až 0,9% . Zakalením tejto vrstvy sa dosiahne vysokej tvrdosti, pričom sa zachováhúževnatosť jadra. Nauhličená vrstva býva 0,5 až 1,5 mm hrubá.

- Nitridovánie: sýtenie povrchu ocele dusíkom, ktorý reaguje so železom a inými úmyselnepridávanými prvkami (hlavne Al a Cr). Vytvárajú sa tým tvrdé nitridy, ktoré spôsobujú značnézvýšenie tvrdosti. (prebieha pri teplote 500 až 600 ° C.

- Nitrocementovánie: je sýtenie povrchu uhlíkom a dusíkom súčasne v kyanidových soľnýchkúpeľoch pri teplotách 750 až 850 ° C, alebo v plynnej atmosfére s prísadou amoniaku pri teplotách 800 až 880 ° C. Čím je teplota uhlíka vyššia, tým bude vyššia nasýtenia uhlíkom anaopak. Potom sa súčasti kalí do oleja, čo znižuje pnutie.